T1 湯流性確認試験および製品試作

金型温度 約100℃ 注湯温度 約1015℃

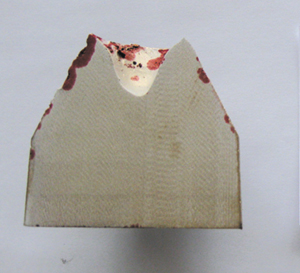

湯流性は良い

ガス抜き用上り部分まで溶湯が回っている。

製品部分に供給される溶湯の流速が早い方案で作成時には全体的に十分な湯回り具合であった。

鋳造金型の方案は湯流に大きな影響を与える。

最終凝固部となる中子に挟まれた部位に引けが原因と思われる欠陥が発生した試作品があった。

ただしゲートの厚みや位置といった方案で解決可能な範囲と判断した。

溶湯のZnの減耗による成分のバラツキにより湯流具合が変わる印象を受けた。

T2 テーターモールド試験

結果:良 金型鋳造対応可能

内引けは表面が滑らかな状態。

引けの最深部はカラーチェックでは赤く染まる荒い組織は見受けられない。(良好である)

外部の全体引けが比較的大きく内引けは比較的広く浅く発生する可能性を踏まえた方案作成が必要となる。

鋳造条件が適切でない可能性がある。

金型鋳造に適する温度域を見つける必要がある。

T3 機械的性質の確認

抗張力 357N/mm2 伸び率 30%

評価:一般黄銅材・青銅材の基準は十分に満たしている。

T4 溶湯成分の分析と確認

| Cu | Sn | Pb | Zn | Fe | Bi | Se | その他 | Cd | ||

|---|---|---|---|---|---|---|---|---|---|---|

| 1. | 規格値 | 57.5-60.5 | 1.0Max | 0.01Max | 残部 | 0.4Max | – | – | 0.15-0.55 | |

| 2. | 購入材料 | 58.8 | 0.2 | 0 | 40.78 | 0.01 | – | – | 0.21 | 6ppm |

| 3. | 溶解前 | 59 | 0.2 | 0.003 | 38.8 | 0.005 | 2.17 | 0.033 | 0.17 | 6ppm |

| 4. | 試作時 | 59.3 | 0.29 | 0.004 | 37.52 | 0.007 | 1.96 | 0.033 | 0.2 | 6ppm |

Znが減耗しCuの値が上昇する傾向になる注意が必要

T5 加工性の確認

粘りがある印象。

切粉は細かくなるものの一般の黄銅に比較すると大きい。

加工性は良好。

T6 試作品の耐圧性能評価

結果

本試作品においても漏れ程度は小さくなったものの中子で挟まれた部分の漏れの改善はできなかった。金型方案や鋳込み条件による耐圧性能への影響度は大きい。今後も継続的に特徴把握を行う。

予備試作

予備試作品の全数で漏れを確認した。中子砂で挟まれ最終凝固部分と思われる箇所で漏れが発生。金型と直接接する部分での漏れはなし。

本試作

方案と製品の肉厚を変更した本試作品では漏れの程度が改善したもののまだ完全な方案とは言えない。

結果・評価

溶湯の成分の調整管理が十分にできれば金型鋳造による鋳造性は良い。

この材料は金型鋳造用材料として開発された材料ではない。

密閉型の低圧金型鋳造では十分に利用可能。

重力金型鋳造法より低圧金型鋳造法による利用の方が容易な可能性がある。

ただし最適な溶湯の成分バランスと注湯温度や金型温度等の鋳造条件を継続的に調査する必要がある。

鋳造方案の重要度が高く、これまでの一般的な鉛入り黄銅(真鍮)材料とは方案の特徴を変える必要性がある。